Τι είναι τα pellets πολυαιθυλενίου και πού χρησιμοποιείται;

Στο άρθρο μας θα σας πούμε για τα χαρακτηριστικά του κοκκώδους πολυαιθυλενίου και το εύρος της χρήσης του. Ας σταθούμε αναλυτικότερα στους τρόπους παραγωγής και ανακύκλωσής του.

Ιδιαιτερότητες

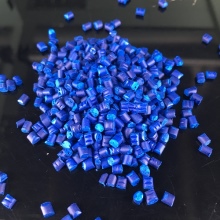

Η κοκκοποίηση είναι το τελικό στάδιο οποιουδήποτε τεχνολογικού σταδίου στην κατασκευή πολυμερών αιθυλενίου. Η συντριπτική πλειοψηφία όλου του πολυαιθυλενίου παράγεται με τη μορφή κόκκων, δηλαδή στερεών σωματιδίων ορισμένων διαστάσεων.

Η τεχνική κοκκοποίησης βοηθά στην επίλυση τριών προβλημάτων ταυτόχρονα:

- φινίρισμα πολυμερών - αφαίρεση υπολειμμάτων προσθέτων και χημικών διαλυτών, βελτίωση των μηχανικών χαρακτηριστικών του υλικού, απαέρωση, καθώς και ομογενοποίηση.

- δίνοντας τα χαρακτηριστικά απόδοσης του προϊόντος, απαραίτητο για μια πιο ορθολογική χρήση του πολυαιθυλενίου στη δημιουργία πλαστικών προϊόντων.

- δημιουργία υλικών με κάθε είδους πρόσθετα ικανά αλλαγή των παραμέτρων της χημικής σταθερότητας, της πυκνότητας, των οπτικών και των διηλεκτρικών ιδιοτήτων του πολυαιθυλενίου.

Το πολυαιθυλένιο σε μορφή κόκκων έχει σημαντικά πλεονεκτήματα σε σύγκριση με το νιφάδα και τη σκόνη.

- Μείωση όγκου στο μισό (η πυκνότητα του χύδην πολυαιθυλενίου σε μορφή σκόνης και κοκκώδους μορφής είναι 0,20-0,25 g / κυβικό cm και 0,5-0,6 g / κυβικό cm, αντίστοιχα). Αυτό σας επιτρέπει να μειώσετε σημαντικά το κόστος αποθήκευσης, μετακίνησης και συσκευασίας του προϊόντος.

- Υψηλή ρευστότητα - η χρήση κόκκων δεν δημιουργεί προβλήματα κατά τη συσκευασία, καθώς και τη μεταφορά. Οι πλαστικοί κόκκοι δεν κολλάνε στα τοιχώματα του εξοπλισμού, δεν συγκεντρώνονται στους κόμβους των μηχανισμών μεταφοράς, δεν ηλεκτρίζονται και δεν σχηματίζουν «νεκρές ζώνες» που προκαλούν αστάθεια των διαδικασιών παραγωγής και διακοπή λειτουργίας του τεχνολογικού εξοπλισμού.

- Ελαχιστοποίηση της απώλειας παρουσίασης - οι κόκκοι πολυαιθυλενίου χύνονται πλήρως από τα δοχεία και τους μηχανισμούς φόρτωσης.

- Χαμηλή ευαισθησία στη φωτογήρανση και καταστροφή... Μείωση του σχηματισμού σκόνης κατά την παραγωγή στο μηδέν και, ως εκ τούτου, βελτίωση των συνθηκών εργασίας.

Μετά το στέγνωμα και όλες τις δοκιμές συμμόρφωσης με τις απαιτήσεις ποιότητας του προϊόντος, το κοκκώδες πολυαιθυλένιο συσκευάζεται σε σάκους των 25 kg και επισημαίνεται. Σύμφωνα με τους GOST, οι κόκκοι από μια παρτίδα πρέπει να έχουν την ίδια γεωμετρία και μέγεθος προς όλες τις κατευθύνσεις εντός του εύρους 2-5 mm, να είναι εξίσου χρωματισμένοι. Κάθε παρτίδα μπορεί να περιέχει κόκκους 5–8 mm και 1–2 mm σε όγκο που δεν υπερβαίνει το 0,25% και το 0,5%, αντίστοιχα. Στοιχεία με έντονα ελαττώματα (εξωτερικά εγκλείσματα και τραχιά επιφάνεια λόγω αποικοδόμησης πολυμερούς) απορρίπτονται.

Τομείς χρήσης

Η σφαίρα εφαρμογής του κοκκώδους πολυαιθυλενίου καλύπτει περισσότερο από το 80% όλων των περιοχών χρήσης πολυαιθυλενίου γενικά. Ας απαριθμήσουμε τις πιο συνηθισμένες περιοχές.

- Παραγωγή ταινιών διαφόρων σχημάτων και μεγεθών... Για αυτό, οι κόκκοι φορτώνονται σε ειδική χοάνη, θερμαίνονται και αναμιγνύονται. Ως αποτέλεσμα όλων των χειρισμών, λαμβάνεται μια λιωμένη μάζα. Από αυτό, μια μεμβράνη δεδομένου πάχους παράγεται με εξώθηση. Ο εξωθητής στρογγυλής κεφαλής είναι ευρέως απαιτούμενος στη βιομηχανία. Αυτή η μέθοδος σας επιτρέπει να αποκτήσετε ένα μανίκι που μπορεί να χρησιμοποιηθεί για περαιτέρω κατασκευή τσάντας.

- Παραγωγή εμπορευματοκιβωτίων. Τα υλικά συσκευασίας όπως γλάστρες, κιβώτια, μπουκάλια και παρόμοια είδη παράγονται με χύτευση με έγχυση και άλλες τεχνικές χύτευσης. Σε αυτή την περίπτωση, το κοκκώδες πολυαιθυλένιο σχηματίζεται υπό κενό - αυτή η μέθοδος θεωρείται η πιο οικονομικά βιώσιμη και πρακτική.

- Δημιουργία ηλεκτρικής μόνωσης από πολυαιθυλένιο ειδικών σημάτων καλωδίων. Αυτή η μέθοδος είναι παρόμοια με την πρώτη: οι κόκκοι τήκονται και αναμιγνύονται μέχρι να ομογενοποιηθούν. Στη συνέχεια παράγεται το μονωτικό υλικό του απαιτούμενου σχήματος χρησιμοποιώντας μια διαδικασία εξώθησης.

- Παραγωγή αφρώδους πολυαιθυλενίου (polyethylene foam). Είναι ένα από τα πιο δημοφιλή θερμομονωτικά υλικά. Για την απελευθέρωσή του χρησιμοποιείται επίσης τήγμα κοκκωδών πολυμερών.

- Παραγωγή στοιχείων του αμαξώματος οχημάτων και άλλων προϊόντων που απαιτούν υψηλή αντοχή... Για αυτό, οι κόκκοι πολυαιθυλενίου ειδικών ποιοτήτων χυτεύονται με χύτευση με έγχυση.

Κοκκοποιητές και άλλος εξοπλισμός

Η παραγωγή κοκκώδους πολυαιθυλενίου περιλαμβάνει διάφορα στάδια.

Αρχικά, η πρώτη ύλη υφίσταται προετοιμασία, δηλαδή άλεση. Ανάλογα με την κατηγορία στην οποία ανήκει το επεξεργασμένο υλικό, υπάρχουν διάφοροι τύποι τεμαχιστών:

- δείγματα για πολυμερικές μεμβράνες - βέλτιστο για υπολείμματα πολυπροπυλενίου, ακρυλικού, καθώς και νάιλον, PVC και άλλων παρόμοιων προϊόντων σε μορφή φιλμ.

- μύλοι - κατάλληλο για την επεξεργασία λεπτών πλαστικών προϊόντων, όπως μπουκάλια PET.

- θραυστήρες - είναι απαραίτητα για τη σύνθλιψη μεγάλων προϊόντων, όπως το μπαλκόνι PVC και άλλες συνολικές κατασκευές.

Οι προετοιμασμένες πρώτες ύλες πλένονται, γι 'αυτό χρησιμοποιούν "υγρούς θραυστήρες",

Λειτουργικά, μπορούν να συνδυάσουν λείανση πρώτων υλών με πλύσιμο.

Η υπερβολική υγρασία αφαιρείται χρησιμοποιώντας μονάδες στεγνώματος, κατά κανόνα χρησιμοποιούνται:

- φυγοκεντρες?

- στέγνωμα με θερμό αέρα.

- ξήρανση με πεπιεσμένο αέρα.

- σπιν-πρεσσες?

- βιδωτοί διαχωριστές νερού.

Τα τεμαχισμένα, καθαρισμένα και αποξηραμένα πλαστικά μπορεί να περιέχουν υπολείμματα πολυμερών επειδή Η αρχική ταξινόμηση με το χέρι δεν παρέχει 100% διαχωρισμό... Για να αφαιρεθούν όλα τα περιττά στοιχεία, εισάγονται εξειδικευμένοι μηχανισμοί διαχωρισμού στη δομή των γραμμών παραγωγής για την επεξεργασία πλαστικών.

Ας περιγράψουμε τις πιο κοινές τεχνολογίες για το διαχωρισμό πλαστικών τσιπ.

- Διαχωρισμός επίπλευσης... Η μέθοδος βασίζεται στη διαφορά στις παραμέτρους διαβροχής των προς διαχωρισμό υλικών. Για να γίνει ο διαχωρισμός, το παρασκευασμένο μείγμα εισέρχεται σε δοχείο με νερό εμπλουτισμένο με οξυγόνο. Τα σωματίδια του υδρόφοβου υλικού καλύπτονται αμέσως με φυσαλίδες αέρα και επιπλέουν. Τα υδρόφιλα υλικά συσσωρεύονται στον πυθμένα της δεξαμενής.

- Ηλεκτροστατικός διαχωρισμός. Αυτή η μέθοδος βασίζεται στη διαφορά στην ηλεκτρική αγωγιμότητα και την ευαισθησία των υλικών στη συσσώρευση στατικού ηλεκτρισμού της επιφάνειας. Κατά τη διάρκεια της επεξεργασίας, τα σωματίδια του υλικού υφίστανται εντατική ανάμειξη, ως αποτέλεσμα της τριβής, η επιφάνειά τους ηλεκτρίζεται έντονα και έτσι αποκτά ηλεκτρικό φορτίο συγκεκριμένου μεγέθους. Ο διαχωρισμός σάς επιτρέπει να διαχωρίζετε υλικά με διαφορετικά χαρακτηριστικά σε ένα ηλεκτρικό πεδίο.

- Φωτομετρικός διαχωρισμός... Η λειτουργία αυτού του μηχανισμού βασίζεται στον διαχωρισμό του πλαστικού σύμφωνα με τα οπτικά χαρακτηριστικά, δηλαδή την ανακλαστικότητα και το χρώμα.

Οι εγκαταστάσεις αυτού του τύπου είναι εξοπλισμένες με ειδικούς εκπομπούς ηλεκτρομαγνητικών σημάτων, καθώς και με αισθητήρες υψηλής ευαισθησίας.

Το τελικό στάδιο σε οποιαδήποτε διαδικασία για την κατασκευή κοκκώδους πλαστικού είναι η απευθείας κοκκοποίηση, γι 'αυτό χρησιμοποιείται ένας κοκκοποιητής πολυαιθυλενίου. Αυτός ο εξοπλισμός σάς επιτρέπει να λύσετε πολλά προβλήματα ταυτόχρονα:

- Παρουσιάστε τα τελικά προϊόντα.

- για την απόκτηση σύνθετων υλικών με διάφορα πρόσθετα.

Ένας κοκκοποιητής πολυαιθυλενίου λειτουργεί παρόμοια με έναν εξωθητή.Τα πλαστικά κενά σε αυτό αναμειγνύονται με ειδικές κινούμενες βίδες και επίσης περνούν μέσα από ζώνες που διαφέρουν στη θερμοκρασία θέρμανσης. Υπό την επίδραση των αυξημένων τιμών του και από την τριβή που προκύπτει κατά την ανάμιξη, η μάζα αρχίζει να λιώνει και η έξοδος είναι ίνες με τις δεδομένες παραμέτρους διατομής. Για να μην κολλήσουν μεταξύ τους, ποτίζονται με νερό. Αφού κοπούν με ειδική συσκευή, κολλώντας σε συγκεκριμένο μήκος. Αυτά τα τμήματα είναι που ονομάζονται κόκκοι. Για ψύξη, οι θερμαινόμενοι κόκκοι τοποθετούνται σε έναν δακτυλιοειδή σωλήνα γεμάτο με νερό, από εκεί μετακινούνται σε μια φυγόκεντρο, όπου η μάζα απαλλάσσεται από το υγρό συστατικό. Στη συνέχεια η πρώτη ύλη εισέρχεται στον θάλαμο ξήρανσης και στο τελικό στάδιο το αποξηραμένο υλικό μεταφέρεται στη μονάδα πλήρωσης.

Ο κοκκοποιητής πολυαιθυλενίου σας επιτρέπει να μετατρέψετε ένα ογκώδες πολυμερές σε ένα ισχυρό και πυκνό υλικό. Οι κόκκοι εξόδου έχουν ομοιόμορφο σχήμα και μέγεθος, ομοιόμορφη δομή.

Σε κάθε στάδιο της κοκκοποίησης, ο έλεγχος της ποιότητας του υλικού που λαμβάνεται είναι υποχρεωτικός.

Διαδικασία ανακύκλωσης

Τα τελευταία χρόνια, έχει σημειωθεί αξιοσημείωτη αύξηση του αριθμού των κατασκευαστικών εταιρειών που ασχολούνται με την ανακύκλωση πλαστικών. Και το θέμα εδώ δεν είναι μόνο τα περιβαλλοντικά προβλήματα, αλλά και οι προοπτικές μιας τέτοιας επιχείρησης. Το πολυαιθυλένιο γίνεται ιδανική βάση για τη δημιουργία δοχείων απορριμμάτων, κάθε είδους οικιακών δοχείων, πλαστικών πάνελ και άλλων αντικειμένων.

Η ανακύκλωση μεμβρανών και σακουλών πρακτικά δεν προκαλεί ιδιαίτερες δυσκολίες, καθώς η δομή τους δεν αλλάζει. Αλλά αυτό δεν μπορεί να ειπωθεί για την ποιότητα του προϊόντος που λαμβάνεται - με κάθε κύκλο επεξεργασίας, οι παράμετροι διαφάνειας και το χρώμα του κόκκου επιδεινώνονται σημαντικά.

Αντίστοιχα, το πεδίο περαιτέρω χρήσης μειώνεται επίσης.

Μπορείτε να μάθετε πώς γίνεται η επεξεργασία των πλαστικών κόκκων στο σπίτι στο παρακάτω βίντεο.

Το σχόλιο στάλθηκε με επιτυχία.