Τα πάντα για το ξύλο δέλτα

Μπορεί σε πολλούς να φαίνεται ότι δεν είναι πολύ σημαντικό να γνωρίζουμε τα πάντα για το ξύλο δέλτα και τι είναι. Ωστόσο, αυτή η άποψη είναι θεμελιωδώς εσφαλμένη. Οι ιδιαιτερότητες της αεροπορικής λιγνοφόλης το καθιστούν πολύ πολύτιμο, και δεν είναι μόνο ένα καθαρά αεροπορικό υλικό: έχει και άλλες χρήσεις.

Τι είναι?

Η ιστορία ενός υλικού όπως το ξύλο δέλτα χρονολογείται από το πρώτο μισό του 20ου αιώνα. Εκείνη τη στιγμή, η ραγδαία ανάπτυξη των αεροσκαφών απορρόφησε μεγάλο αριθμό κραμάτων αλουμινίου, τα οποία ήταν σε έλλειψη, ειδικά στη χώρα μας. Ως εκ τούτου, η χρήση κατασκευών αεροσκαφών από ξύλο αποδείχθηκε απαραίτητο μέτρο. Και το ξύλο δέλτα ήταν σαφώς πιο κατάλληλο για αυτόν τον σκοπό από τα πιο προηγμένα είδη συμβατικού ξύλου. Χρησιμοποιήθηκε ιδιαίτερα πολύ στα χρόνια του πολέμου, όταν ο απαιτούμενος αριθμός αεροσκαφών αυξήθηκε δραματικά.

Το ξύλο Delta έχει επίσης μια σειρά από συνώνυμα:

- λιγνοφόλη;

- «Εκλεπτυσμένο ξύλο» (με την ορολογία της δεκαετίας 1930-1940).

- πλαστικό με πλαστικό ξύλο (πιο συγκεκριμένα, ένας από τους τύπους αυτής της κατηγορίας υλικών).

- μπαλινίτιδα?

- ДСП-10 (προσδιορισμός σε μια σειρά από σύγχρονα πρότυπα και τεχνολογικά πρότυπα).

Τεχνολογία παραγωγής

Η παραγωγή ξύλου Delta ρυθμιζόταν από την GOST ήδη από το 1941. Συνηθίζεται να διακρίνουμε δύο κατηγορίες βαθμών: Α και Β, σύμφωνα με τις φυσικές και μηχανικές παραμέτρους. Από την αρχή, το ξύλο δέλτα λήφθηκε με βάση έναν καπλαμά πάχους 0,05 εκ. Ήταν κορεσμένο με βερνίκι βακελίτη, και στη συνέχεια θερμάνθηκε στους 145-150 βαθμούς και στάλθηκε κάτω από μια πρέσα. Η πίεση ανά mm2 κυμαινόταν από 1 έως 1,1 kg.

Ως αποτέλεσμα, η τελική αντοχή εφελκυσμού έφτασε τα 27 kg ανά 1 mm2. Αυτό είναι χειρότερο από το κράμα "D-16", που λαμβάνεται με βάση το αλουμίνιο, αλλά σαφώς καλύτερο από αυτό του πεύκου.

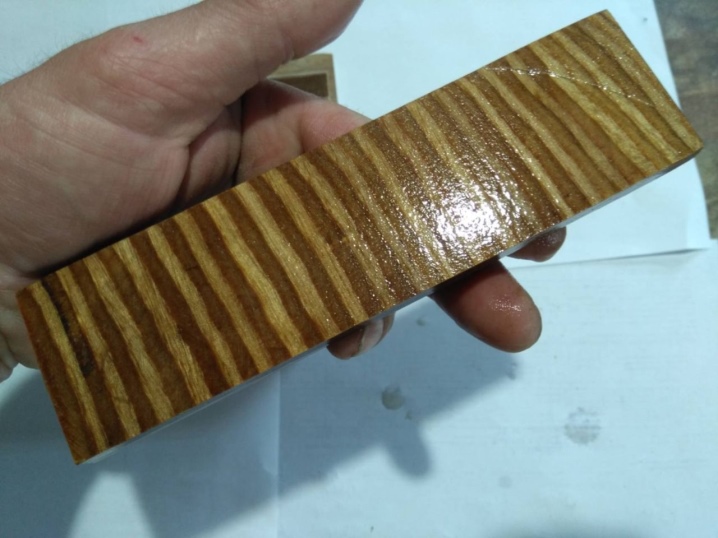

Το ξύλο Delta παράγεται πλέον από καπλαμά σημύδας, επίσης με θερμή έκθλιψη. Ο καπλαμάς πρέπει να είναι εμποτισμένος με ρητίνη.

Απαιτούνται ρητίνες αλκοόλης "SBS-1" ή "SKS-1"., μπορούν επίσης να χρησιμοποιηθούν υδροαλκοολικές σύνθετες ρητίνες: ονομάζονται "SBS-2" ή "SKS-2".

Η συμπίεση του καπλαμά γίνεται υπό πίεση 90-100 kg ανά 1 cm2. Η θερμοκρασία επεξεργασίας είναι περίπου 150 μοίρες. Το κανονικό πάχος του καπλαμά κυμαίνεται από 0,05 έως 0,07 εκ. Οι απαιτήσεις του GOST 1941 για τον καπλαμά αεροπορίας πρέπει να τηρούνται άψογα.

Έχοντας τοποθετήσει 10 φύλλα σύμφωνα με το μοτίβο "κατά μήκος του κόκκου", πρέπει να βάλετε 1 αντίγραφο με τον αντίθετο τρόπο.

Το ξύλο Delta περιέχει 80 έως 88% καπλαμά. Το μερίδιο των ρητινωδών ουσιών αντιστοιχεί στο 12-20% της μάζας του τελικού προϊόντος. Το ειδικό βάρος θα είναι από 1,25 έως 1,4 γραμμάρια ανά 1 cm2. Η τυπική υγρασία λειτουργίας είναι 5-7%. Ένα καλό υλικό θα πρέπει να είναι κορεσμένο με νερό κατά μέγιστο 3% την ημέρα.

Χαρακτηρίζεται επίσης από:

- απόλυτη αντίσταση στην εμφάνιση αποικιών μυκήτων.

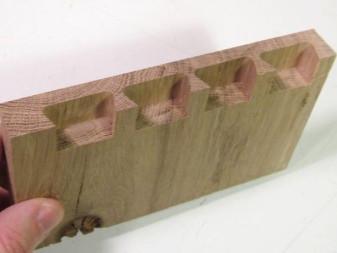

- ευκολία μηχανικής κατεργασίας με διάφορους τρόπους.

- ευκολία κόλλησης με κόλλα με βάση ρητίνη ή ουρία.

Εφαρμογές

Στο παρελθόν, το ξύλο δέλτα χρησιμοποιήθηκε για την παραγωγή του LaGG-3. Στη βάση του, κατασκευάστηκαν μεμονωμένα τμήματα της ατράκτου και των φτερών στο αεροσκάφος που σχεδίασαν οι Ilyushin και Yakovlev. Για λόγους οικονομίας του μετάλλου, το υλικό αυτό χρησιμοποιήθηκε και για την απόκτηση μεμονωμένων εξαρτημάτων μηχανής.

Υπάρχουν πληροφορίες ότι τα πηδάλια αέρα είναι κατασκευασμένα από ξύλο δέλτα, τα οποία τοποθετούνται στο πρώτο στάδιο των πυραύλων P7. Αλλά αυτές οι πληροφορίες δεν επιβεβαιώνονται με τίποτα.

Ωστόσο, μπορούμε σίγουρα να πούμε ότι ορισμένες μονάδες επίπλων κατασκευάζονται με βάση το ξύλο δέλτα. Πρόκειται για κατασκευές που υπόκεινται σε μεγάλα φορτία. Ένα άλλο παρόμοιο υλικό είναι κατάλληλο για την απόκτηση μονωτών στήριξης.Τοποθετούνται στο τρόλεϊ και μερικές φορές στο δίκτυο του τραμ. Το ξύλο Delta των κατηγοριών A, B και Aj μπορεί να χρησιμοποιηθεί για την κατασκευή εξαρτημάτων ισχύος αεροσκαφών, που χρησιμοποιείται ως δομικό υλικό για την παραγωγή μητρών για την επεξεργασία φύλλων μη σιδηρούχων μετάλλων.

Πραγματοποιείται μια δοκιμή απόδειξης στο 10% των σανίδων από οποιαδήποτε παρτίδα προσαρμογής στην πρέσα. Πρέπει να μάθετε:

- ο βαθμός αντίστασης στη διαμήκη τάση και συμπίεση.

- τη φορητότητα της αναδίπλωσης σε επίπεδο παράλληλο με τη δομή του τεμαχίου εργασίας.

- αντοχή στη δυναμική κάμψη.

- συμμόρφωση με τις κανονιστικές απαιτήσεις για την υγρασία και τη χύδην πυκνότητα.

Η περιεκτικότητα σε υγρασία του ξύλου δέλτα προσδιορίζεται μετά από δοκιμή συμπίεσης. Αυτός ο δείκτης προσδιορίζεται σε δείγματα 150x150x150 mm. Θρυμματίζονται και τοποθετούνται σε δοχεία με ανοιχτό καπάκι. Η έκθεση σε φούρνο ξήρανσης στους 100-105 βαθμούς είναι 12 ώρες και οι μετρήσεις ελέγχου πρέπει να πραγματοποιούνται σε ζυγό με σφάλμα όχι μεγαλύτερο από 0,01 γραμμάρια. Ο υπολογισμός της ακρίβειας θα πρέπει να πραγματοποιείται με σφάλμα 0,1%.

Όλα περιγράφονται τέλεια, σύντομα, αναλυτικά, επαγγελματικά!

Το σχόλιο στάλθηκε με επιτυχία.